Wälzlager für die

Robotik und Automation

Premium-

Wälzlagertechnik

Aufgrund der flexiblen Einsatzmöglichkeiten von Robotern sollten Konstrukteure einen hohen Sicherheitsfaktor bezüglich der Lebensdauer berücksichtigen.

Dünnringlager für

enge Bauräume

Die besonders schlanken Dünnringlager eignen sich gut für den Einsatz in Robotern – bei der Auswahl gibt es jedoch einiges zu beachten.

Langjährige

Anwendungsexpertise

Die Experten von Findling Wälzlager beraten bei der Wahl des branchenspezifisch korrekten Wälzlagers und helfen auch bei Problemfällen weiter.

Auf Nummer sicher:

Premium-Wälzlagertechnik für hochdynamische Anwendungsbedingungen

In der Robotik liegt der Fokus bei Wälzlagern auf Langlebigkeit. Bei der Auslegung der Lager muss ein hoher Sicherheitsfaktor bezüglich der Lebensdauer berücksichtigt werden. Der Hintergrund: Roboter sind in der Regel flexibel einsetzbar und werden oft für neue Aufgaben umgerüstet. Somit ergeben sich immer wieder neue Belastungssituationen für die Wälzlager. Je nach Einsatzgebiet können die verbauten Wälzlager notorisch unter- und in kritischen Fällen auch überbelastet werden. Diese Unsicherheit über den späteren Einsatzzweck des Roboters stellt ein Problem für die Konstrukteure dar. Die Lösung sind Allround-Produkte, die unterschiedlichsten Belastungen standhalten und dabei wenig Bauraum brauchen.

In der Robotik liegt der Fokus bei Wälzlagern auf Langlebigkeit. Bei der Auslegung der Lager muss ein hoher Sicherheitsfaktor bezüglich der Lebensdauer berücksichtigt werden. Der Hintergrund: Roboter sind in der Regel flexibel einsetzbar und werden oft für neue Aufgaben umgerüstet. Somit ergeben sich immer wieder neue Belastungssituationen für die Wälzlager. Je nach Einsatzgebiet können die verbauten Wälzlager notorisch unter- und in kritischen Fällen auch überbelastet werden. Diese Unsicherheit über den späteren Einsatzzweck des Roboters stellt ein Problem für die Konstrukteure dar. Die Lösung sind Allround-Produkte, die unterschiedlichsten Belastungen standhalten und dabei wenig Bauraum brauchen.

Darüber hinaus müssen die in der Robotik eingesetzten Wälzlager steigende Taktraten und damit hohe Beschleunigungen aushalten.

Bauräume sind in der Robotik knapp, vor allem die in den Armgelenken der Roboter verbauten Wälzlager müssen entsprechend kompakt und leicht sein.

Die Anforderungen an Wälzlager im Überblick:

- hohe Belastbarkeit

- lange Lebensdauer

- kurze Taktraten

- kleine Bauräume

- teils sehr schnelle Bewegungen

Vorsicht bei der Produktauswahl

Kompakte Dünnringlager in der Robotik

Bei den Dünnringlagern gilt es zu beachten, dass die innere Geometrie und das Design bei den einzelnen Herstellern sehr unterschiedlich umgesetzt ist, obwohl die Normbezeichnung die gleiche ist. Werden wenige große Kugeln eingesetzt, ist die Grenzdrehzahl niedriger, dafür ermöglicht das Lager höhere dynamische und statische Belastungen. Dünnringlager mit vielen, dafür kleineren Kugeln sind für hohe Drehzahlen (da geringere Fliehkräfte), aber niedrigere dynamische und statische Belastungen geeignet. Die Produkte verschiedener Hersteller sind somit je nach Anforderung nicht 1:1 austauschbar.

Wichtig sind auch die Käfigausführungen: Bei Dünnringlagern mit kleinen Kugeln werden filigrane Käfige und entsprechend auch kleinere und dünnere Nieten eingesetzt. Beides wirkt sich bei dynamischen Start/Stop-Beschleunigungen verschleißerhöhend aus und es kann zu deutlich verfrühten Ausfällen kommen.

Für die Robotik interessant sind Dünnringlager mit Dichtungen, auch in großen Durchmessern (über 70 mm und aufwärts), für die es nur wenige Anbieter gibt. Die Ringe sind im Verhältnis sehr dünn und flexibel, das heißt, sie erhalten ihre endgültige Rundheit erst im eingebauten Zustand. Das stellt eine besondere Herausforderung an die Qualitätssicherung im Produktionsprozess dar, denn es muss jederzeit das korrekte Anliegen der Dichtungen am Innenring gewährleistet sein. Einige Hersteller bieten daher nur „nichtschleifende“ Dichtungen an. Bei Findling sind jedoch beide Ausführungen erhältlich.

Aus der Praxis:

Vernietete Käfige – eine Schwachstelle bei hohen Beschleunigungen

Eine falsche Käfigwahl wird in der Robotik vor allem dann zum Problem, wenn in einer Anwendung hohe Beschleunigungen auftreten. Der Hintergrund: Die Wälzkörper (Kugeln) und der Käfig eines Rillenkugellagers müssen gemeinsam beschleunigt werden. Da die Wälzkörper durch die Innenringrotation direkt beschleunigt werden und der Käfig einer Massenträgheit unterliegt, beschleunigen die Kugeln schneller und stoßen gegen den Käfig – je nach Anwendung einige hundert Mal am Tag. Das beschädigt mit der Zeit den Käfig und zwar an der schwächsten Stelle: den Nieten.

Genau das war bei einem renommierten Hersteller von Robotern der Fall, bei dem im Rahmen einer Schadensanalyse die Diagnose „Käfigriss an den Nietstellen“ gestellt wurde. In den Robotern waren Standard-Rillenkugellager mit leichten und dünnen Käfigen aus Stahlblech verbaut worden, die aus zwei miteinander vernieteten Hälften bestehen. Diese sind für die meisten Anwendungen völlig ausreichend. Je extremer jedoch die Einsatzbedingungen werden, desto stärker müssen die einzelnen Komponenten an diese Betriebsumgebung angepasst werden. In Ermangelung eines passenden Standardlagers konzipierte Findling ein anwendungsspezifisches Wälzlager, bei dem Käfig und Nieten robuster und massiver ausgelegt sind, was die Probleme im Einsatz nachhaltig beseitigte.

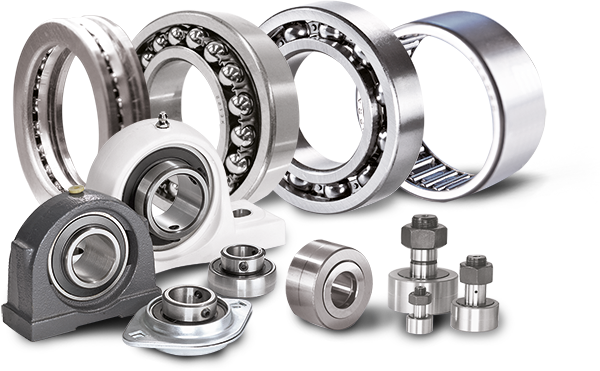

Wälzlager in der Fördertechnik

Ein zentraler Bestandteil der Automation ist neben der Robotik auch die Fördertechnik. In dieser Branche müssen Wälzlager ganz besonderen Anforderungen gerecht werden: Je nach Einsatzbereich ist es nötig, dass sie hohen Belastungen trotzen, eine gute Dichtwirkung aufweisen oder mit einem guten Leichtlauf überzeugen. Für die Kunden aus der Lebensmittelindustrie sind nicht zuletzt eine Vielzahl an verschiedenen Lösungen aus Edelstahl gefragt. Kein Problem für Findling Wälzlager: Der Karlsruher Wälzlagerspezialist überzeugt mit seinem Vollsortiment und einer Leistungsklassenvielfalt. Für Anspruchsvolle Anwendungen eignen sich die Produkte aus der ABEG® eXtreme Serie von Findling für den Einsatz in der Fördertechnik: Mit diesen speziellen Wälzlagern bietet das Unternehmen Lösungen für Anwendungen mit besonderen Ansprüchen.

Die ganze Service-Welt von Findling

Was können Sie tun, wenn das beste Produkt bereits konstruiert wurde und die Kosten ausgereizt scheinen? Findling zeigt Ihnen die Möglichkeiten:Haben Sie Fragen? Rufen Sie uns an oder senden uns eine Mail per Kontaktformular!

Ich habe die Datenschutzerklärung gelesen und akzeptiere diese.

Durch das Absenden des Kontaktformulars stimme ich einer Übermittlung meiner Daten an Findling Wälzlager GmbH und einer Kontaktaufnahme durch diese zu.

Für die Inhalte dieser Seite ist Findling Wälzlager GmbH verantwortlich. Diensteanbieter und datenschutzrechtlich verantwortlich ist die Köhler + Partner GmbH.

Findling Wälzlager GmbH

Schoemperlenstraße 12

76185 Karlsruhe

Tel.: +49 721 55999-0

Fax: +49 721 55999-140

Für die Inhalte dieser Seite ist Findling Wälzlager GmbH verantwortlich. Diensteanbieter und datenschutzrechtlich verantwortlich ist die Köhler + Partner GmbH.

Bitte füllen Sie die mit (*) markierten Felder aus.